Черная металлургия будущего. Г. Гладкевич

Я полагаю, что придет со временем опять пора искать способов прямого получения железа и стали из руд, минуя чугун...

Металлургические заводы. Какими они станут в будущем? Прежде чем ответить на этот вопрос, расскажем об их сегодняшнем дне. Из курса школьной географии известно, что предприятия черной металлургии не могут создаваться в любом месте. Для выплавки чугуна, стали, проката необходимы определенные факторы: близость сырья, топлива, благоприятные транспортные условия и т. д.

В царской России черная металлургия размещалась в основном в двух районах - на Урале и на юге Украины. За годы Советской власти производство стали, чугуна, проката не только выросло абсолютно, но резко изменилась и его география.

Кроме старых металлургических баз - Южной и Уральской, сохраняющих и теперь важнейшее значение, в стране созданы новые - Западно-Сибирская, Центральная, Северо-Западная, Центрально-Казахстанская. Возникли центры черной металлургии в Средней Азии, Закавказье и на Дальнем Востоке.

Одна из самых актуальных проблем наших дней для черной металлургии - выбор оптимального места для строительства ее предприятий. Несомненно, что в первую очередь это будут районы восточной части СССР, так как бурное развитие производительных сил Сибири, Казахстана, Средней Азии и Дальнего Востока требует колоссального количества металла. Но при расчете оптимального варианта оказывается, что необходимо строительство предприятий черной металлургии и в центре Европейской части страны. В настоящее время дефицит в металле покрывается здесь за счет ввоза с Юга и Урала. Но в перспективе эти потребности возрастут, поэтому и встанет вопрос о строительстве здесь новых металлургических предприятий. Этому способствует и то, что в Центре разрабатываются гигантские месторождения железных руд Курской магнитной аномалии. Новые рубежи черной металлургии намечены XXIV съездом КПСС.

За счет чего же произойдет увеличение производства черных металлов? Конечно, не только в результате возникновения новых предприятий. В этом отношении в СССР наблюдается, наоборот, обратная тенденция: число заводов, выплавляющих чугун, сократилось по сравнению с дореволюционным временем примерно в 2,5 раза, а объем производства увеличился к 1970 г. в 23 раза. Это стало возможным только благодаря научно-техническому прогрессу, совершенно изменившему лицо современной черной металлургии. Например, в настоящее время все шире применяется природный газ в качестве заменителя кокса. В доменные печи загружается теперь не сырая кусковая руда, а агломерат и окатыши, представляющие собой сырье с высоким содержанием металла. Применяется также повышенное давление газа на колошнике доменных печей, увеличивающее производительность доменных печей на 15-20%. И все же самое главное не в том, что выросли мощности агрегатов, усовершенствовалась технология, а в том, что открыты новые процессы: производство металлов с помощью электричества, плавка кислородно-конверторным способом, а также непрерывная разливка стали.

Величествен и прекрасен силуэт Магнитогорского металлургического комбината

Какими станут предприятия черной металлургии в будущем? Прежде всего они будут совершенно нового типа, основанные на иных процессах, часть которых, правда, можно предугадать уже сегодня.

Заглядывая в завтрашний день черной металлургии, можно представить себе два этапа в ее развитии. На первом - металлургический завод "внешне" мало изменится. На этой стадии будут совершенствоваться его основные агрегаты, упростится технология, улучшатся условия труда и автоматизация управления. Второй этап пока еще весьма далек и, судя по острым спорам специалистов, достаточно проблематичен. Возможно, что на нем черная металлургия изменится так же неузнаваемо, как за прошедшие пятьсот лет своего существования. Один из процессов, который в будущем в корне изменит производство стали. - прямое получение железа. Суть его состоит в том, что железо получается непосредственно из руд, минуя доменный процесс. В настоящее время уже существует множество опытных и полупромышленных установок прямого получения так называемого губчатого железа, которое идет на изготовление железных порошков и используется как заменитель металлолома.

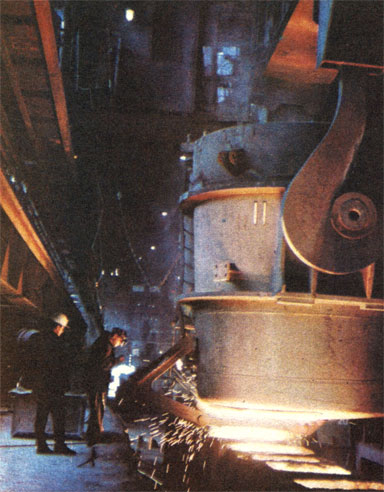

В советское время в нашей стране создано несколько новых металлургических баз и среди них - Западно-Сибирская. В цехе Западно-Сибирского металлургического комбината

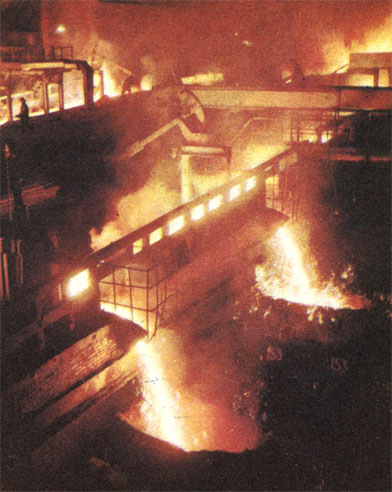

Мощное предприятие черной металлургии - Магнитогорский комбинат. Разливка чугуна в доменном цехе

Но к сожалению, во всем мире пока нет мощных установок по производству губчатого железа, которые можно было бы сравнить по мощности с действующими агрегатами.

Во многих странах, в том числе и в СССР, интенсивно ведутся работы по усовершенствованию этих установок. Трудно переоценить их значение, если они смогут конкурировать с современной технологией. В самом деле, сокращение плавки металла на целое звено! Причем очень дорогое - доменное. А это приведет к сокращению огромных затрат на производство кокса и его перевозки. Эти два преимущества так велики, что говорить о других просто нет необходимости.

Но о таком пути развития черной металлургии у ученых существует двоякое мнение, так как процесс получения губчатого железа имеет и недостатки. В связи с этим ряд специалистов считает, что ни один из известных в настоящее время способов прямого получения железа не вытеснит традиционное двухступенчатое производство. И в перспективе, по-видимому, доменная стадия будет лишь усовершенствована процессом прямого получения железа. Но другие ученые продолжают отстаивать мнение, что в будущем жидкая сталь все же станет выплавляться непосредственно из железных руд, минуя доменный процесс. Для этого надо лишь разработать эффективные процессы, могущие не только успешно конкурировать с доменным, но и превзойти его. Эти процессы станут базироваться на использовании электроэнергии, высокотемпературной плазмы, а также атомной энергии.

На межрегиональном симпозиуме ООН по вопросам черной металлургии, проходившем в Москве в 1968 г., говорилось о так называемом процессе СЛ/РН* как ключе к дешевому производству стали. Он особенно применим в тех странах, где есть возможности получения дешевой электроэнергии. При СЛ/РН плавка стали идет в особой формы дуговых электропечах с непрерывной загрузкой губчатого железа. Плавка окатышей (сырья, из которого получается губчатое железо) и рафинирование стали происходят одновременно, что сокращает продолжительность плавки, расход огнеупоров, электроэнергии, электродов и позволяет получать металл высокого качества. Можно предположить, что в СССР, особенно в его восточной части, где много дешевой электроэнергии, развитие металлургии пойдет по пути электропроцессов.

* (СЛ/РН способ получения металлизированных окатышей, используемых для прямого получения железа.)

Однако, как бы ни изменилась технология производства на металлургических заводах будущего, первое, что и тогда будет главным, - это непрерывность выплавки металла и его обработки. Этот процесс на заводе нового типа будет напоминать движение воды в реке, которое никогда не прекращается. Уже сейчас в кислородных конверторах сталь выдается 24 раза в сутки, в то время как в мартенах - только 3-4 раза.

Непрерывность плавки и разливки стали, непрерывная прокатка и полная автоматизация всех процессов - неотъемлемые элементы металлургических предприятий будущего. Полная автоматизация позволит взять под контроль весь завод, координировать работу всего предприятия в целом.

|

ПОИСК:

|

© GEOMAN.RU, 2001-2021

При использовании материалов проекта обязательна установка активной ссылки:

http://geoman.ru/ 'Физическая география'

При использовании материалов проекта обязательна установка активной ссылки:

http://geoman.ru/ 'Физическая география'